設備の老朽化を更新できないことは日本の製造業の大きな課題になっています。

メーカーの保証期間は5~10年が一般的ですが、高額な初期投資をかけて導入した設備はそれ以上に使い続けることも少なくありません。

実際、「生産設備保有期間実態調査」(2018)では、生産設備の中で金属工作機械は約46%、二次金属加工機械は約68%、鋳造装置は約49%が設備導入から15年以上経過しているとのことです。

今回は工場設備の老朽化の悪影響や対策について解説します。

工場設備の老朽化の悪影響

・生産性の低下

・労働災害の発生リスク

老朽化への対策

・3種類の設備保全

・設備保全の見える化

設備のリプレースのメリット

・機械性能の向上

・生産性の向上

・機械寿命の延長

まとめ

設備が老朽化することで、部品交換や故障のの頻度が多くなり、製造時間のロスが生まれます。

そもそも、旧式設備は最新設備と比較しても能力が怠る傾向にあり、不良品が発生する頻度も高まります。

また、修繕や不良品の検品など生産以外で余分に人件費もかかり、場合によっては生産をストップせざる終えないこともあります。

故障や交換の頻度が多くなれば、死傷災害が発生しやすくなります。

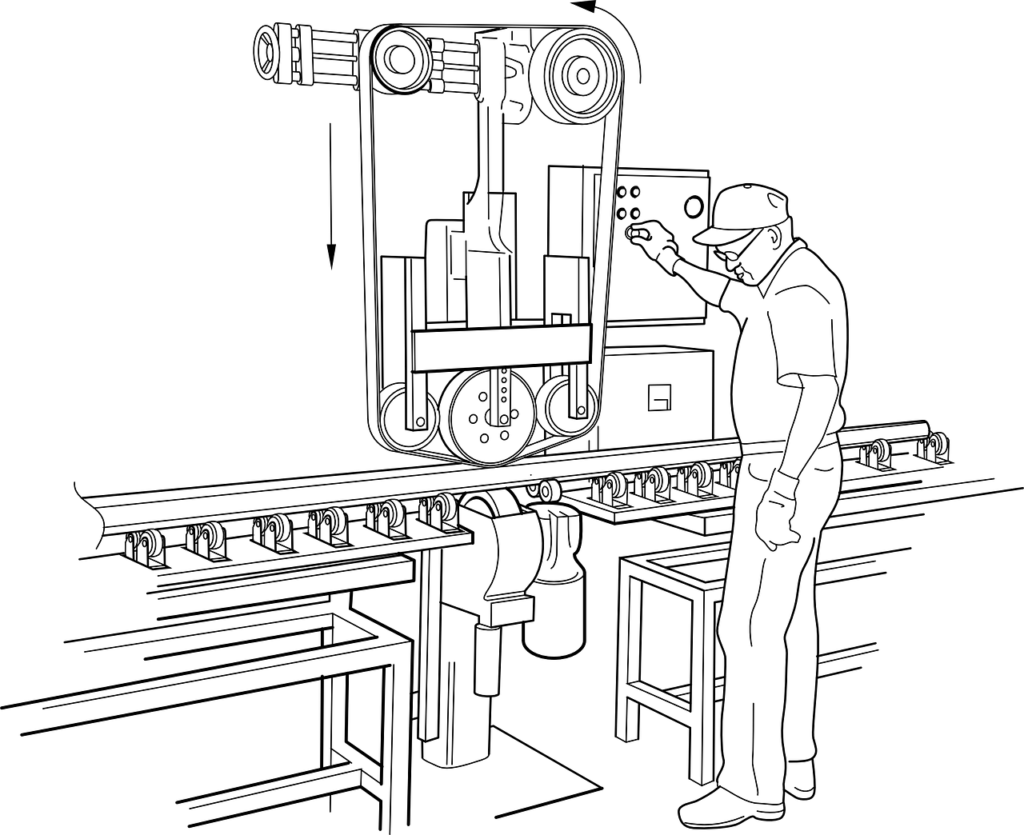

製造業界では実際に老朽化が原因で火災、はさまれ、巻き込みといった災害も発生しています。

従業員に被害が出ると労災認定され、損害賠償請求や行政処分などのペナルティを負うことも考えられます。

もし、メディアに取り上げられることがあれば企業のイメージダウンにつながる危険性もあります。

設備の故障は発生の仕方や時期によって原因も異なり、日頃の設備のメンテナンス(設備保全)が重要です。

設備保全には①事後保全、②予防保全、③生産保全の3つあります。

①事後保全

故障したら直すという方法で、故障がいつ発生するか予測できない際に使います。

老朽化している設備の場合、交換部品が入手できない可能性もあり、注意が必要です。

②予防保全

予測して事前に交換するという方法で、故障しやすい箇所をあらかじめチェックしておき、故障する前に交換します。

交換時期は設備によって異なるので、交換するスケジュールを決める必要があります。

また、日常点検も故障する前に交換するのを判断するきっかけになります。

③生産保全

設備を改善するといった方法で、設備を保全や修正がしやすいように、または保全が必要ないように設備を改良したり、設備を製作することです

設備管理のコスト削減や生産性向上などを総合的に実施できます。

設備保全を実施すれば、設備保全内容を見える化しましょう。

点検結果や故障個所や頻度を収集し、データ化しておくことで、設備保全の見える化します。

同じ場所で故障している頻度がたければ設備が老朽化している可能性があります。

設備の老朽化を発見した際には、設備を新しいものへ取り換える(リプレースする)必要があります。

または、予防保全で述べた設備の性能を回復させるために修理・交換等が必要です。

設備を新しいものに取り換えることで、元々必要だった点検修理の回数を削減できます。

また老朽化が原因のトラブルが減り、従業員も本来やるべきことに時間を割き、品質の向上につながります。

最新の部品を使用して、設備を新しくすることで機械寿命が延長されます。

基本的には最新の部品を使用するので、交換部品が必要になった際も長く設備を使用することができます。

工場設備の老朽化は、多くの製造業が抱える課題となっています。

前述のように、設備保全を実施し、必要があれば新しい設備導入も検討するべきです。

また、Iotデバイスによる予知保全を行うことでいち早く以上を発見することもできます。

こうした設備導入にかかるコスト面で心配なことがあれば、補助金の活用をおすすめします。

当社では補助金支援業務も行っているので、お気軽にご相談ください。

当サイトの運営を行っている株式会社NewBeginningsJapanでは、「3分でわかる!補助金無料診断」を実施しています。

最短15分以内で補助金をご活用できるか診断いたします!

© new beginnings japan All rights reserved.

TOPに戻る