製造業で最も重要視されるべきことは何だと思いますか?

もちろん企業や人によって意見は異なると思いますが、「安全対策」はだれにとっても無視できない大切なものだと思います。

実際、工場では日々さまざまな機械が稼働し、化学物質や切断器具や溶接工具などを用いる場合もあり、常に危険と隣り合わせにあります。

そこで、本記事では工場の安全対策についてのポイントを事例とともに紹介します。

工場でよくある事故

安全対策のポイント

事例紹介

さいごに

工場ではさまざまな問題が発生し、事故や死亡者が毎年出ています。

厚生労働省によると、令和4年における全産業の死亡者数は774人です。

業種別に見ると、最も多いのが建設業の281人、次いで多いのが製造業で140人です。

そこで、製造業でよくある事故を4つ紹介します。

はさまれ・巻き込まれ事故は、機械の可動部分に身体がはさまれることや、身体の一部が機械に巻き込まれることを指します。

これは、機械の管理不良や操作ミスによって発生し、死亡事故や骨折などの重傷を負うケースもあります。

事故を防止するためには、作業効率を下げることなく機械と人の間に十分なスペースを確保することが必要です。

物の運搬中や作業中につまずいて転倒したり、機器が転倒したりすることで発生します。

これは、重大な怪我や最悪の場合は死亡に至るリスクがあります。

転倒の原因は、本人の不注意や作業環境の問題があり、事故を未然に防ぐためには定期的な安全教育や作業環境の整備が必要です。

脚立のぐらつきなどで転落したり、段差や階段からの踏み外しなどがあります。

また、クレーンを使った高所作業時に床に転落するという事故も発生した事例があります。

事故を防ぐためには高所での一人作業を禁止することや、高所作業時はヘルメット着用を義務付けるなどの対策を行います。

切れ・こすれ事故は、業務用カッターやスライサーなどに接触して指を切ったり、切断されたりする事故です。

作業員に切り傷やすり傷を負わせ、カッターナイフの誤った使用や回転する刃物に触れることが主な原因です。

事故を防止するためには、耐切創性手袋の支給やカッターナイフの適切な使用、作業員への研修や安全教育が必要です。

工場の安全対策として、整理、整頓、清掃、清潔、躾の5つの要素を取り入れることが重要です。

整理によって作業環境を整え、転倒やはさまれ・巻き込まれ事故のリスクを低減します。

整頓は必要な道具や資材を迅速に取り出せるように整えます。

清掃によって機械や設備の異常を早期に発見し、品質異常を防ぎます。

清潔は3Sが標準化され、業務に必要なものがすぐに取り出せる状態を保ちます。

躾は作業員への教育であり、ルールや規律を守り、安全な作業環境を維持します。

工場において、ヒヤリハット(重大な事故につながる恐れのあるミス)を共有することが重要です。

ヒヤリハットは、作業員が思わずヒヤリとする出来事を指し、その共有と改善が事故防止につながります。

「ハインリヒの法則」によると、1件の重大事故の背後には29件の比較的軽微な事故があり、さらにその背後に300件の事故に至らない異常があると言われます。

この中で、300件の異常にあたるものが「ヒヤリハット」で、事故防止のためのポイントが明確になります。

工場内での事故や危険な状況を共有し、適切な対策を講じることで、重大事故を防止できます。

KYT(危険予知訓練)の実施は工場における安全管理の重要な一環です。

この訓練は、作業員の安全意識を向上させ、事故を未然に防ぐための取り組みの一環として行われます。

KYTとは、「危険・予知・トレーニング」の頭文字から取られた言葉であり、現場での危険を発見し、その対策を話し合うことを目的としています。

具体的には、KYTでは作業現場での危険やリスクを特定し、作業員に対して事前に警告や注意喚起を行います。

これにより、事故が発生する前に問題を把握し、適切な対処を行うことが可能となります。

機械や設備の定期的なメンテナンスは事故予防に欠かせません。

特に、「はさまれ・巻き込まれ」の事故は機械の不具合や故障が原因となることが多いため、定期的な点検とメンテナンスが重要です。

異常が発見された場合には、速やかに修理や更新を行いましょう。

また、始業前の点検作業を怠らないことも基本的な安全対策の一つです。

これによって、機械や設備の異常を早期に発見し、修復することが可能となります。

定期的な点検とメンテナンスを通じて、事故発生のリスクを低減し、安全な作業環境を確保しましょう。

報連相は、「報告」「連絡」「相談」を意味します。

事故が発生した場合やヒヤリハットが起きた際には、報連相を徹底することが重要です。

これにより、迅速な対処が可能となり、被害を最小限に抑えることができます。

さらに、事故を未然に防ぐためにも、ヒヤリハットが起きた際にも報連相を行うことが必要です。

この取り組みによって、安全意識の向上やリスクの早期把握が促進され、安全な作業環境の確保につながります。

ここから、工場が安全対策として行っている事例をいくつか紹介します。

是非自社で取り入れられそうなものがあれば試してみてください。

ある企業では、「ポケテナシ」というものが実施されています。

・ポ:ポケットに手を入れて歩かない

・ケ:携帯電話を歩きながら使用しない

・テ:階段では手すりを持つ

・ナ:斜め横断しない

・シ:指さし呼称する

人はどうしても横着したくなりますが、安全対策は徹底する必要があります。横断歩道では左右を確認し、通行することが重要です。工場内でもトラックやフォークリフト、AGVの通行には特に気を配りましょう。

職場において、安全衛生推進者に選任された者を写真入りでポスターにして掲示することにより、本人の自覚と安全衛生推進者の周知を図っています。

この掲示により各担当者の安全意識が向上しました。

構内に入場する運送業者の受付場所に、構内の危険ポイントを掲示しています。

これにより運送業者が構内の危険ポイントを確認できます。

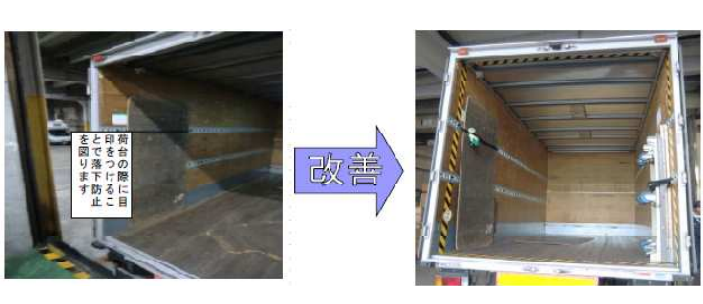

トラック後方扉の手前に虎マークをすることにより、作業者にこれ以上扉側に荷を積ませないようにしています。

これにより扉開閉時に荷が扉に引っ掛かることによる荷崩れ防止を図っています。

フォークリフト作業において、パレットの置き場所を指定するとともに、通路側はパレットを低く積載する等、積載方法を分かりやすく明示しています。

製造業では、ヒューマンエラーや設備に起因する危険が潜んでいるため、安全対策は欠かせません。

今回紹介した5つのポイントやほかの企業の事例を参考に、ぜひ見直してみてください。

今回は手軽に始められるものを紹介しましたが、安全対策に向けたシステムも存在します。

そして、そうした安全機能を有する設備導入に利用できる補助金もあります。

弊社は補助金申請のサポート事業も行っていますので、自社にあった補助金を探したい方や申請にあたっての相談もお気軽にお問い合わせください。

当サイトの運営を行っている株式会社NewBeginningsJapanでは、「3分でわかる!補助金無料診断」を実施しています。

最短15分以内で補助金をご活用できるか診断いたします!

© new beginnings japan All rights reserved.

TOPに戻る